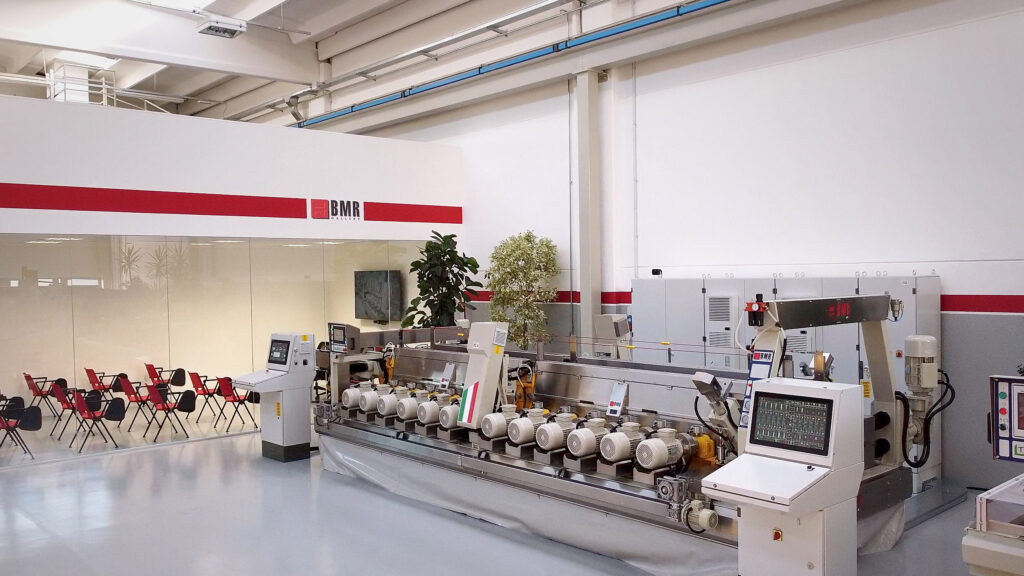

Finitura, squadratura e lucidatura del prodotto ceramico sono invece al centro dell’offerta BMR, da quest’anno parte della famiglia Sacmi, in mostra alla BMR Gallery di Scandiano. Soluzioni evolute nel segno dell’automazione 4.0, nell’ottica dell’integrazione totale delle rilavorazioni a valle del processo di produzione ceramica.

In particolare, BMR prosegue un percorso di ricerca e innovazione che vede al centro le ultime evoluzioni in chiave “Vision”, la nuova gamma ridefinita grazie a nuove applicazioni digitali che aumentano il grado di autonomia ed efficienza dell’intero processo.

Grazie all’integrazione capillare tra le macchine e la digitalizzazione, la gamma Vision propone un ecosistema completo che consente di gestire in modo versatile e su un’unica piattaforma ogni tipo di esigenza nell’ambito della finitura della piastrella e della lastra, oltre a efficientare lotti ristretti, produzioni just in time e frequenti cambi di formato e di superficie.

Efficienza energetica, sostenibilità ambientale e valorizzazione della supply chain sono alcuni degli elementi innovativi.

Si parte dalla nuova Squadra Vision, figlia della classica squadratrice con telecamere (tecnologia di punta di BMR), ma evoluta, completamente automatica e ingegnerizzata.

I continui upgrade tecnologici, integrati con concetti di Smart Factory e Industry 4.0, evidenziano molteplici vantaggi in termini di risparmio energetico, eco-sostenibilità e riduzione dei costi di produzione. I test, già effettuati presso i clienti, dimostrano che, a parità di materiale, asportazione e velocità di utilizzo, questa tecnologia con telecamere abbia un consumo della mole inferiore del 40% rispetto a quello con tecnologie laser e affini.

Altra novità è la nuova gamma Lap-digital-vision, anch’essa attenta al risparmio delle risorse energetiche (minori consumi a parità di produzione) e di materie prime (un consumo più efficiente di utensili e abrasivi, e minore impiego di acqua). Il tutto è reso possibile con l’implementazione dei nuovi sistemi di visione, stato dell’arte di ciò che oggi significa digitalizzazione. All’interno della nuova gamma si trova la SuperShine Digital Vision (gamma a 12, 16 e 20 teste) che garantisce la gestione di uno o più prodotti in modo indipendente grazie alle pompe peristaltiche per il dosaggio del prodotto, dotate di due canali di alimentazione. Rispetto alla precedente versione, qui il circuito di pompaggio passa dal sistema di comunicazione ModBus a quello più efficiente EtherCat, che garantisce un dosaggio più rapido e preciso, limitando la dispersione del materiale. Inoltre, grazie al controllo delle temperature, è possibile aumentare l’uniformità della lavorazione, evitando problematiche dovute agli sbalzi di temperatura.

Altra novità di questa gamma è ShineVision, una macchina che, installata dopo Supershine, utilizza apparecchiature elettroniche combinate ad un sistema di visione atto a verificare la qualità delle lavorazioni superficiali dei manufatti. La macchina può essere composta da un modulo Gloss (per la mappatura del Gloss) e/o da un modulo Graffi (che rileva i difetti estetici e le imperfezioni, riducendo i costi e aumentando la percentuale di prima scelta).

La gamma Lap-digital-vision offre una serie di vantaggi operativi, tra cui: maggiore produttività e minori costi (minori consumi energetici, tempi di inattività e scarti); identificazione e correzione automatica dei problemi di produzione in linea con la visione industriale che fa parte della rete di controllo della fabbrica; efficientamento delle risorse utilizzate (acqua, utensili e abrasivi) e riduzione dei difetti; possibilità di liberare il personale da attività manuali e ripetitive per lavori di maggior valore.

Il valore aggiunto della nuova proposta è la combinazione dei concetti di visione e di automazione industriale, che permettono di richiamare i parametri di finitura direttamente a ricetta e “correggerli” in tempo reale in base alle necessità, massimizzando in ottica impiantistica le sinergie con i vari fornitori di utensili e additivi. Con questa soluzione l’operatore diventa un tecnico di processo che, attraverso una serie di tools, è in grado di “pilotare” al meglio la sua linea e correggere in tempo reale le diverse variabili di produzione. La capacità dei sistemi digitali e di visione industriali BMR può elaborare una grande quantità di informazioni in una frazione di secondo, con effetti positivi a catena sull’intero processo produttivo per realizzare prodotti con difetti trascurabili.