Le politiche europee e nazionali sulla riduzione dell’impatto ambientale non sono nate con il recente ed ambizioso Green Deal Europeo ma muovono i primi passi già negli anni 90’.

Italforni, azienda di Formigine attiva da oltre 70 anni, fin da subito ha sposato questi principi diventando un punto di riferimento per la realizzazione di impianti di trattamento termico Innovativi e Sostenibili.

Nei primi anni 2000, infatti, Italforni realizza il primo impianto per la fusione delle ceneri tossiche nocive provenienti da inceneritori per rifiuti ed il primo forno a rulli per la bonifica dell’amianto.

Oggi Italforni offre soluzioni complete per l’efficientamento energetico degli impianti produttivi esistenti, accompagnando il cliente verso le migliori tecnologie disponibili per recuperare calore ed energia. Italforni, infatti, è da sempre all’avanguardia nella progettazione e nel perfezionamento di sistemi finalizzati ad un uso intelligente delle risorse e propone diverse soluzioni che consentono sia di ottimizzare i consumi energetici dei propri forni, sia di recuperare l’energia laddove possibile. Tra i principali vi sono:

– D.R.H.A & I.R.H.A. – Recupero di calore dal raffreddamento del forno che consente di recuperare grandi volumi di aria ad alta temperatura (anche oltre i 300 °C) senza perturbare l’ambiente interno al forno e quindi senza generare problemi al materiale.

– COMBUSTIONE ELETTRONICA – Nuovo sistema di combustione gestito completamente a livello elettronico che consente un risparmio energetico globale fino al 20%. Il massimo rendimento di questo sistema lo si ottiene quando si unisce ad esso anche il recupero di calore con D.R.H.A. & I.R.H.A. ottenendo recuperi certificati fino al 25%.

– VALVOLA AR – Controllo pneumatico dell’aria. Si tratta di una soluzione semplice ed economica che consente un risparmio energetico fino al 15%. Studiata per operare con aria fino a 200°C permette una regolazione ad ampio spettro nel rapporto aria/gas in modo da regolare i bruciatori a seconda della zona del forno in cui si trovano.

Il primo passo che Italforni suggerisce di intraprendere ai produttori di ceramica, pertanto, è quello di adottare le consolidate tecnologie esistenti, descritte pocanzi, allo scopo di ottenere una riduzione dei consumi che può arrivare fino al 45%.

D’altra parte, il Green Deal Europeo si è posto dei traguardi decisamente ambizioni: azzeramento delle emissioni nette di gas a effetto serra entro il 2050 e crescita economica dissociata dall’uso delle risorse.

Come ampiamente dimostrato da svariati studi (e.g. Journal of Cleaner Production Volume 199, 20 October 2018, Pages 554-564) risulta evidente che per raggiungere tali obiettivi occorre sperimentare e validare nuove “breakthrough technologies”.

Nel 2019 Italforni, prima al mondo nel settore di riferimento, inizia a sperimentare l’Idrogeno come combustibile alternativo al gas fossile, brevettando poco più tardi un sistema per l’utilizzo di grandi quantità di idrogeno nei forni a rulli per l’industria ceramica: HECO2®.

HECO2® si propone come un’opzione sicura e non invasiva. Questa nuova tecnologia consente l’utilizzo di IDROGENO nella cottura dei prodotti ceramici. Il sistema comprende tre parti: elettrolizzatore; sistema di approvvigionamento H2 e O2; bruciatori.

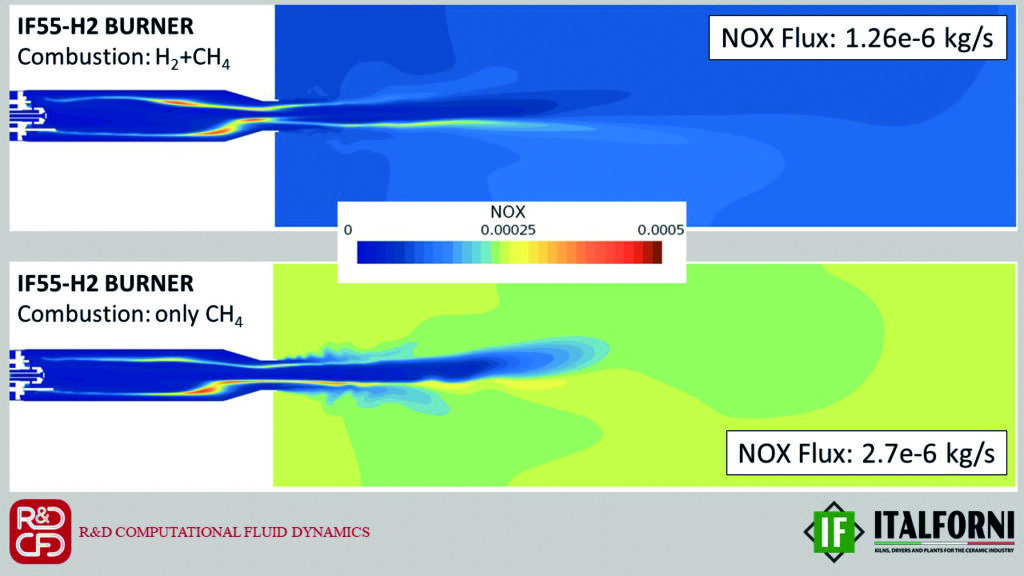

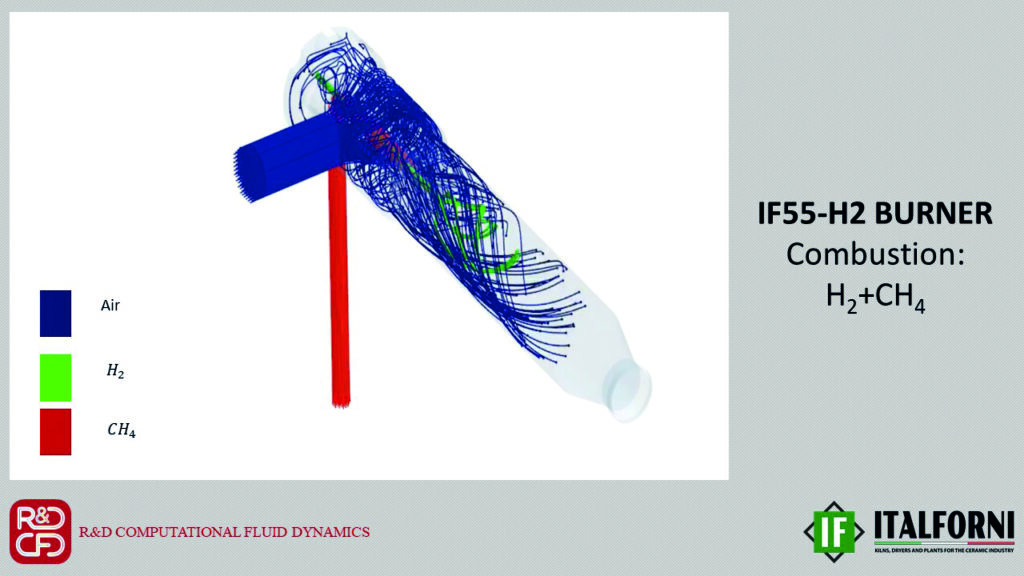

L’elettrolizzatore produce H2 e O2 dall’acqua, nello specifico, per produrre 1 m3 di H2 e 0.5 m3 di O2 sono necessari circa 4,5 kWh di energia elettrica. Se l’elettricità deriva da energie rinnovabili, si parla di Idrogeno VERDE. Per Italforni questa è la via maestra per una reale transizione ecologica. Il sistema di approvvigionamento è progettato per arricchire il comburente con O2 che viene inserito nella medesima tubazione, ed arricchire il combustibile fossile con H2 che viene opportunamente inserito nel bruciatore. I bruciatori sono progettati per ottimizzare al meglio l’utilizzo contemporaneo di H2 , O2 , Aria e Combustibile Fossile. In questo senso Italforni ha intrapreso una stretta collaborazione con l’ Internal Combustion Engine Research Group del DIEF (Dipartimento di Ingegneria ” Enzo Ferrari”) e con R&D CFD Spin-Off dell’Università degli Studi di Modena e Reggio Emilia specializzato in analisi termofluidodinamiche. Grazie a questa cooperazione è stato possibile realizzare un bruciatore altamente efficiente e, soprattutto, capace di ridurre gli NOx.

Occorre ricordare, infatti, che a parità di pressione e in miscela stechiometrica con aria, la temperatura di fiamma dell’idrogeno è di 2400 °C mentre quella del metano è di 2210 °C. Le emissioni di NOx aumentano in modo esponenziale con la temperatura, pertanto, l’utilizzo dell’idrogeno può portare ad un notevole incremento degli NOx che, come noto, presentano un Global Warming Potential 298 volte quello della CO2, oltre ad essere maggiormente dannosi per la salute umana nel breve termine.

Il sistema perfezionato da Italforni HECO2® riduce drasticamente sia la CO2, in quanto consente di ridurre il consumo di gas fossile fino al 50%, sia gli NOx grazie alla nuova fluidodinamica del bruciatore e, nondimeno, grazie all’utilizzo dell’O2 generato in elettrolisi. La produzione in loco, infatti, permette di sfruttare l’O2 in arricchimento, riducendo i volumi totali di aria (78% azoto) ai bruciatori.

La produzione IN LOCO genera altri importantissimi vantaggi: tutto l’idrogeno prodotto viene utilizzato senza accumulo; se la fabbrica è dotata di un parco fotovoltaico opportunamente dimensionato può produrre idrogeno gratuitamente.

HECO2® può essere applicato sui forni di cottura esistenti ed è progettato per utilizzare indipendentemente entrambi i combustibili.

Oggi il costo dell’idrogeno verde prodotto in elettrolisi è compreso tra 3 e 7,5 €/kg in funzione dei costi locali di elettricità. Secondo le stime più recenti il costo dell’Idrogeno si attesterà intorno a 3 €/kg (0,27 €/m3). Nella peggiore delle ipotesi in cui il prezzo del gas si attesti a 0,8 €/m3, e nella migliore delle ipotesi in cui il prezzo dell’idrogeno arrivi a 0.27 €/m3, visto che il potere calorifico di quest’ultimo è 3 volte inferiore a quello del metano, i due combustibili potrebbero risultare economicamente equivalenti nel prossimo futuro.

Attualmente, soprattutto in Italia, siamo ancora abbastanza distanti da questa condizione, per questo Italforni continua ad investire sulla ricerca e lo sviluppo di soluzioni di decarbonizzazione alternative all’utilizzo dell’idrogeno tra cui:

– elettrificazione delle macchine termiche;

– soluzioni ibride;

– utilizzo di biocombustibili;

Oggi Italforni propone soluzioni eterogenee a seconda delle diverse esigenze, offrendosi come un partner ideale per progettare, passo a passo con il cliente, una transizione energetica realistica. Il primo approccio che ci sentiamo di suggerire è quello di sfruttare, laddove possibile, tutta l’energia elettrica verde disponibile attraverso l’elettrificazione diretta dei sistemi termici, ad esempio utilizzando resistenze elettriche che consentono rendimenti prossimi al 100%. Oggi Italforni è in grado di proporre, anche su impianti esistenti, soluzioni ibride capaci di utilizzare in modo intelligente l’elettricità verde disponibile, anche sottoforma di idrogeno, unitamente al gas metano.