Massima produttività, elevata versatilità, produzione personalizzata e just in time: queste le caratteristiche principali delle nuove innovazioni che la tecnologia di BMR offre alla produzione ceramica e di grandi lastre.

L’evoluzione della produzione delle lastre ceramiche e la loro affermazione sulle più importanti piazze internazionali hanno generato nel mercato due richieste complementari: da un lato, la necessità di lastre di alta gamma in formati sempre più importanti e innovativi; dall’altro, l’esigenza di ottenere massima produttività e versatilità, anche per i sotto-formati, nella direzione di una produzione personalizzata e just-in-time. Quest’ultimo aspetto deve avere anche una sensibilità green, abbracciando le direttive per una rigorosa sostenibilità ambientale: le aziende sono chiamate a intraprendere azioni concrete, efficaci e dai risultati monitorabili, secondo una visione incentrata sulla Sustainability-Oriented Innovation (SOI), che coinvolge il prodotto, il processo, ma anche la gestione imprenditoriale, allo scopo di creare e realizzare un valore sociale e ambientale aggiunto rispetto al ritorno economico immediato.

Proprio la crescente richiesta di prodotti customizzati, così come il bisogno di poter disporre di piccoli lotti, hanno portato allo sviluppo di nuove strategie produttive in grado di tenere conto anche della crescente complessità del prodotto lastra e della riduzione del loro ciclo di vita, al netto dell’incognita generata da un’economia instabile.

BMR: versatilità senza sprechi

Lo sviluppo di soluzioni che consentono di contenere gli sfridi, indipendentemente dal formato e dai lotti, è l’ultima risposta tecnologica – in termini temporali – che BMR ha applicato alle sue soluzioni per offrire il suo contributo evolutivo alla produzione di lastre, nell’ottica del massimo recupero di efficienza in produzione.

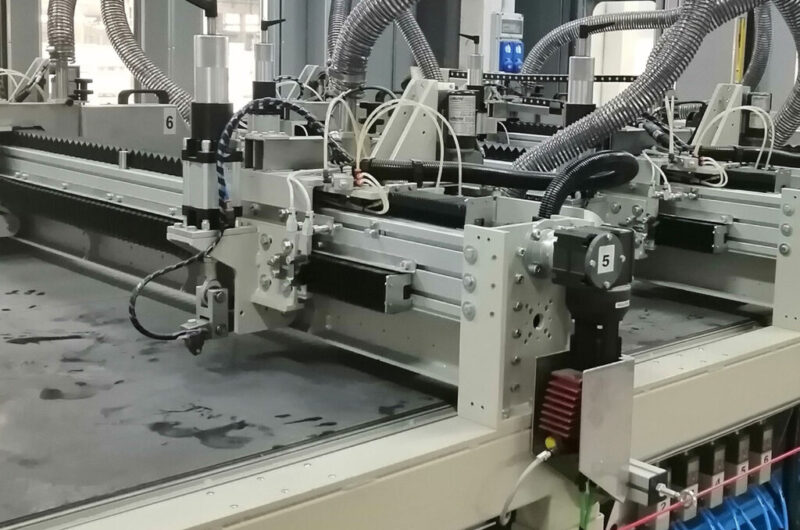

Ed è di recente realizzazioine per una importante realtà ceramica del distretto, una linea completa green per la finitura dei grandi formati, un impianto articolato che comprende l’innovativa tecnologia dedicata a incisione e spacco con cambio formato automatico, la lappatrice, la squadratrice a secco interamente digitalizzata, la tecnologia Supershine e il trattamento protettivo finale; il tutto inserito all’interno di un ampio progetto di evoluzione dell’automazione industriale che porta a un’estesa integrazione tra hardware, software e servizi verso il mercato finale del consumatore.

Un investimento importante, con il quale l’azienda ceramica si pone l’obiettivo di creare un processo economicamente sostenibile e tecnicamente realizzabile, capace di proporre un nuovo concetto di servizio al cliente nell’ambito della personalizzazione totale di una lastra ceramica semilavorata di grandi dimensioni e con spessore variabile da 3 a 30 mm.

Queste concrete esigenze sono diventate per BMR e per gli altri partner coinvolti una opportunità di sviluppo e di crescita, che hanno richiesto la creazione di nuovi modelli di macchina e di fabbrica, ma anche aggiornamenti organizzativi, tecnologici e infrastrutturali per adeguare i processi ed i servizi esistenti.

Il nuovo reparto di finitura dei materiali consente di approdare a nuovi scenari:

- il passaggio dalla produzione di massa alla customizzazione di massa;

- l’affermazione dell’approccio meccatronico integrato come architettura affidabile in alternativa alle attuali soluzioni prevalentemente meccaniche ed elettromeccaniche;

- la richiesta di macchine sempre più efficienti e con ridotto consumo di materiali e di energia;

- la disponibilità di materiali dal minore impatto ambientale;

- l’Internet degli Oggetti e dei Servizi, e i sistemi di apprendimento che consentono la manutenzione predittiva e remota;

- l’utilizzo dei nuovi sistemi robotici avanzati per la conduzione delle macchine.

Il nuovo Ciclo Lavorativo Automatizzato

Punto di partenza dell’impianto è la lastra di grandi dimensioni, fino a 1800x3600x30 mm: una volta ricevuta all’ingresso del sistema, viene stoccata su unità di carico di vario tipo (panconi metallici, casse, cavallette) che il sistema gestisce, estraendone singolarmente le lastre da inviare alla lavorazione.

A seguito della singolarizzazione, la lastra viene immediatamente sottoposta a un processo di scelta: gli scarti vengono espulsi, mentre le lastre giudicate idonee sono avviate alla linea di lappatura o all’operazione di rettifica per la fase di taglio nei sotto formati previsti, che saranno di seguito rettificati sulla medesima linea.

Al termine del ciclo lavorativo, le lastre o i sotto formati vengono ispezionati da un sistema di scelta e inviati a una macchina di carico che, in maniera simmetrica a quella di scarico a inizio linea, pone su unità di carico le svariate tipologie di lastre o sotto formati omogenei per qualità.

Attraverso l’introduzione di un nuovo prodotto Manufacturing Execution System (MES) e grazie al radicale miglioramento dei prodotti e dei servizi esistenti, BMR ha sviluppato un insieme di soluzioni e di tecnologie innovative con l’obiettivo di controllare la capacità produttiva dell’intero stabilimento; ha quindi ottimizzato la qualità dei processi di controllo e la standardizzazione delle informazioni ricevute dagli impianti, in modo da fornire strumenti di gestione volti al miglioramento della consapevolezza e della ripetibilità decisionale.

Tale risultato è stato raggiunto grazie al nuovo software di proprietà esclusiva di BMR, il BMR Digital Twin, in grado di realizzare la simulazione digitale in 3D della linea attraverso una virtualizzazione completa che integra tutte le fasi nella linea stessa, contribuendo a una gestione totalmente smart degli ordini e della produzione, con una valutazione dell’efficienza e della produttività reale dei macchinari o dell’impianto, siano essi in essere o da creare.

Grazie ad un’unica interfaccia grafica di ultima generazione, dunque, lo stabilimento produttivo viene rappresentato nella sua interezza e dinamicità, consentendo uno sguardo olistico sull’intero ciclo produttivo, dove tutti i sistemi sono connessi e possono condividere informazioni importanti in tempo reale.

Uno dei principali vantaggi strategici della soluzione prevista è la cattura dei dati di produzione, che possono essere trasformati in informazioni in modo da guidare le decisioni di business e migliorare i Key Performance Indicator (KPIs) di tipo produttivo, di processo e di qualità.

Questa serie di soluzioni permetterà di migrare dalle logiche di produzione “Make to Stock” a quelle “Make to Order”, a seconda delle esigenze del mercato.

In base agli ordini da evadere, il sistema di gestione dell’impianto fornisce alla linea di produzione BMR le informazioni necessarie per effettuare il piazzamento in automatico delle varie macchine.

L’automazione di tale piazzamento avviene secondo le regolazioni necessarie al variare dei parametri di lunghezza e larghezza dei formati da lavorare, escluso quelle concernenti lo spessore che saranno realizzate manualmente.

Al termine delle regolazioni, l’operatore dà avvio al ciclo produttivo che si conclude con l’evasione dell’ordine e il conseguente svuotamento della linea. La produzione giunge alla sua conclusione quando la macchina di scelta automatica riterrà l’ordine evaso. In base alla qualità, la macchina di scelta automatica attua tre diverse suddivisioni del materiale: Primario, Secondario e Scarto.

La linea di produzione BMR è automatica ed è dotata di vari gruppi elettro-meccanici controllati singolarmente e in tempo reale dal software PLC.

Numerose le parti totalmente automatizzate:

- la gestione dei mandrini di calibratura e bisellatura, con la regolazione dell’utensile in base all’usura;

- il cambio formato, con posizionamento automatico degli utensili;

- il controllo della misura del calibro, con auto regolazione in tempo reale, che rende la progressiva usura dell’utensile del tutto ininfluente.

Queste operazioni sono effettuabili in remoto con una stazione a esterno cabina grazie anche a un sistema di telecamere dedicate che consentono di visualizzare in tempo reale l’operazione di squadratura e di fare un controllo di posizione preciso e affidabile.

Linea di rifinitura con cambio formato Automatizzato

Il Ciclo di funzionamento

A seconda del prodotto da lavorare, l’operatore fornisce alla linea di produzione le informazioni necessarie per effettuare il piazzamento in automatico delle varie macchine. Tali informazioni saranno contenute in files di configurazione denominati “ricette”, selezionabili, implementabili, configurabili da apposita interfaccia e custodite all’interno di un database. Il piazzamento riguarda tutte le regolazioni necessarie al variare dei parametri di lunghezza e larghezza dei formati da lavorare, restano escluse le regolazioni al variare dello spessore che verranno realizzate manualmente. Una volta effettuato il piazzamento, l’operatore darà avvio al ciclo produttivo che terminerà con lo svuotamento della linea.

Fasi del Ciclo di funzionamento

Avviamento

All’avviamento, l’operatore ispeziona le varie zone verificando l’idoneità delle macchine e accertando l’assenza di persone all’interno del perimetro di lavoro. Al consenso espresso dall’operatore, la zona interessata attiverà le sicurezze in maniera tale che sia impedito o comunque limitato l’accesso a chiunque. Alla ricezione dei consensi di tutte le zone sarà possibile utilizzare l’impianto.

Piazzamento / Cambio formato

Durante la fase di piazzamento, le macchine si regolano automaticamente in base ai dati ricevuti dall’operatore. In questa fase tutte le sicurezze atte ad impedire l’intrusione all’interno delle zone sono attive e gli appositi segnalatori luminosi e acustici in funzione.

Produzione

Al termine del piazzamento ha inizio la fase di produzione, che terminerà all’esaurirsi del materiale da lavorare.

Considerazioni finali

Il livello di automazione dell’impianto permette di abbattere i tempi di regolazione al variare dei formati in produzione rispetto agli impianti tradizionali.

Condizioni fondamentali per l’ottenimento di rilevanti valori di efficienza dell’impianto sono l’elevato standard qualitativo e la conoscenza delle caratteristiche del materiale in lavorazione: ciò permette infatti di ottenere un migliore controllo di processo, sia nei cicli di produzione più semplici ma soprattutto nella fase di realizzazione dei sotto formati.

Per garantire la continuità produttiva riducendo al minimo i tempi morti, è necessario aggregare i lotti di produzione aventi caratteristiche il più possibile simili tra loro, ad esempio privilegiando le scelte di ordinamento in base alle seguenti proprietà:

- Spessore del materiale: essendo le regolazioni di cambio spessore totalmente manuali sono quelle che richiedono maggiore tempo, pertanto devono essere svolte in minore numero possibile e/o per serie di lotti importanti che consentano di ammortizzare il tempo speso per il settaggio.

- Tipologia di lavorazione: la produzione di sotto formati tramite la tecnica dell’incisione superficiale con successivo frazionamento meccanico è la parte con più variabili da gestire da parte dell’operatore; concentrare tali produzioni farebbe aumentare l’esperienza degli operatori in modo tale da poter gestire al meglio tali variabili.

- Dimensioni del materiale: anche se questo tipo di regolazioni viene effettuato quasi totalmente in automatico, per abbattere i tempi di piazzamento è consigliabile aggregare quanti più ordini aventi caratteristiche dimensionali più possibile simili tra loro; rispettando le tolleranze entro le quali raggruppare gli ordini si può aumentare considerevolmente la continuità produttiva dell’impianto.

- Tipologia di prodotto: le differenti caratteristiche fisiche tra i vari prodotti acquisiscono rilevanza soprattutto nel processo di produzione di sotto formati; concentrando le produzioni di sotto formati ricavati dallo stesso semilavorato permette di gestire al meglio le variabili del processo di incisione e spacco. Pe quanto riguarda la fase di rettifica e squadratura la variazione di tipologia potrebbe comportare al massimo l’adattamento della velocità di produzione e/o del cono di asportazione.

Un valore aggiunto all’automazione viene dato da BMR anche in ottica di sicurezza delle macchine: l’interfaccia digitale tra l’operatore e le macchine della linea consente di evitare quei tipi di interventi diretti che possono creare situazioni disagevoli per l’uomo e, al contempo, garantiscono una elevata qualità dell’ambiente di lavoro e un’efficienza tecnologica ancora migliore e più accurata.